2018年11月1日

品質管理の基礎研修(3)『品質改善の進め方』~ACS便りNo.33

〈酒匂川河口の夕陽〉

大変お世話になっております。株式会社ACSの淡路です。

『ACS便りNo.33(2018/11/1)』を送付します。

□ □ □ □

今回は、製造業の中小企業を対象にした『品質管理基礎研修』の3回目として、『品質改善の進め方』と

いうテーマで、『QC7つ道具とQC的問題解決の進め方(QCストーリー)』の留意点について解説します。

※QC7つ道具の書き方・使い方については、「QC七つ道具がよ~くわかる本

(今里健一郎著、秀和システム)」が詳しいのでご覧ください。

なお、本解説で参考にした書籍は以下のとおりです。

「よくわかるこれからの品質管理」(山田正美著 同文舘出版)

「品質管理いちばん最初に読む本」

(神谷俊彦編著 滝沢悟+茂木君之+谷藤友彦著 アニモ出版)

「品質管理の仕事がわかる本」(坂田慎一著 同文舘出版)

「品質管理と品質改善のしくみ」(西村仁著 日本実業出版社)

◇◇◇◇◇◇◇◇◇◇『品質改善の進め方』◇◇◇◇◇◇◇◇◇◇

1.データの収集と分析

①問題を事実(データ)で捉えることの重要性

☒不良品の品質を改善するには、「問題点を正確に把握し、その要因を掘り下

げて改善策を見つけ出し、それを実施して改善効果を確認する」というプロ

セスを踏む。その際に重要なのは、物事を主観的・感覚的ではなく、客観的

に事実(データ)で捉えることである。問題点や要因を感覚的に掴まえると

的外れの改善になってしまい、狙った改善効果が出ない

②データの定義と種類

☒定義

データとは、問題を客観的に評価し、関係者間で共通の認識に立つために

示す、事実を表すもの

☒種類

データには、数値データ(定量データ)と言語データ(定性データ)の

2種類があり、製造現場で使うのは主に数値データ

③データの収集と分析

☒収集

データは闇雲にたくさん採ればいいものではなく、以下の手順で収集

1.目的(何が知りたいのか)を明確にして収集

〈例〉不良発生の有無

2.尺度(どのような物差しで採るのか)を明確にして収集

〈例〉不良の個数

3.測定方法(どのような方法で採るのか)を明確にして収集

〈例〉製品の外観をチェックシートでチェック

4.測定範囲(どこまで採るのか)を明確にして収集

〈例〉データを採る期間、データを採る対象製品

5.測定者(誰がとるのか)を明確にして収集

〈例〉データを採る担当者

☒分析

品質改善では、何が重要な問題なのか(問題の特定)、問題の真の原因

(真因)は何なのか(真因の特定)、ふたつの関係に相関はあるのか(相関

関係の有無)、問題が解決できたのか(改善効果の確認)等をデータで

裏づけ

2.QC7つ道具

①QC7つ道具の定義と種類

☒定義

QC7つ道具は、品質や生産性、製造コスト等の問題を解決するために使われる

データ分析のツール(道具)

☒種類

QC7つ道具は、パレート図、特性要因図、グラフ、ヒストグラム、チェック

シート、散布図、管理図の7種類。層別(※)をカウントして8種類とする場

合もあり

※層別とはデータの共通点や特徴に着目してグループ分けすること

〈例〉原材料:購入先別、製造ロット別、受入日別、保管期間別

設 備:機械別、ライン別、工場別

方 法:作業方法別、作業条件別

作業者:経験年数別、年齢別、個人別、班別

※QC7つ道具が数値データ(定量データ)の分析に適しており、製造現場

やサービス現場で使われるのに対して、新QC7つ道具は言語データ(定

性データ)の分析に適しており、製品開発や企画開発で使われる。

新QC7つ道具では、系統図法とマトリックス図法がよく使われているの

で後程紹介

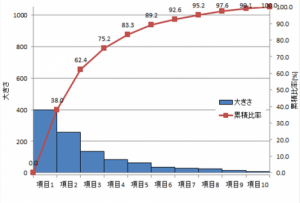

②パレート図

☒内容

問題となっている不良や欠点、クレーム等を現象別に層別してデータを採り、

その特性値を多い順に並べる手法

☒特徴

何が一番問題なのかがわかる

☒活用する場面

■問題点の絞り込み

たくさんある問題から重点的に取り組む大きな問題を絞り込む

■層別による問題の特定

層別してパレート図を複数書くことで問題点が的確に掴める

■問題の原因の検証

原因のデータによる裏づけ

■改善効果の確認

改善前と改善後のパレート図を横に並べて改善効果を確認

☒活用する際の留意点

■累積比率が約80%までの項目をデータ数量の多いほうから改善

■横軸の一番右の「その他」が半数以上を占める場合は、他の項目で層別を

やり直す

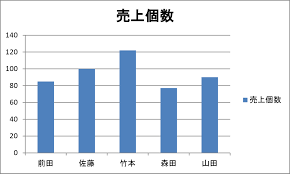

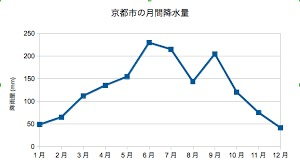

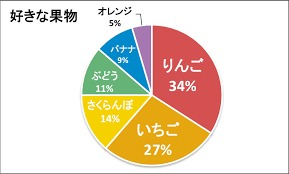

③グラフ

☒内容

互いに関連する2つ以上のデータの相対的な関係を図で表す手法

☒特徴

データの大きさや変化がわかる

☒活用する場面

■現状の全体像を視覚的に把握

現状の問題点を把握

■問題の原因の検証

原因のデータによる裏づけ

■改善効果の確認

改善前と改善後のグラフを比較して改善効果を確認

☒活用する際の留意点

■それぞれのグラフの特徴を生かして使用

・データの時間的変化(棒グラフ、折れ線グラフ)

棒グラフ 折れ線グラフ

・数量の大小比較(棒グラフ)

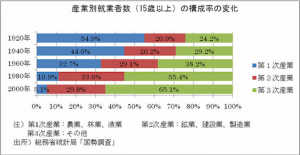

・データの内訳と変化・比較(円グラフ、帯グラフ)

円グラフ 帯グラフ

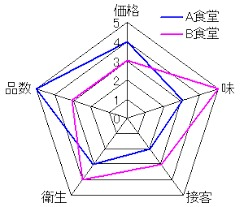

・項目別の評価の比較とその時間的変化(レーダーチャート)

レーダーチャート

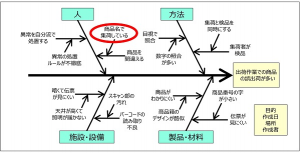

④特性要因図

☒内容

結果と原因の関係を魚の骨のような図に整理する手法

☒特徴

原因の可能性のある要因を洗い出す

☒活用する場面

問題の因果関係を整理し、原因を追究することに使用

☒活用する際の留意点

■作成された特性要因図の重要要因はまだ仮説なので、グラフ、パレート図、

散布図、ヒストグラム等で検証

■なぜを5回繰り返さないと、真因(真の要因)にはたどり着けない

■要因は基本的に4M(Man:人、Machine:機械・設備、Material:材料・

原料、Method:方法)で層別

■要因は「自責」(自分に責任がある、他人に責任があるは「他責」)のもの

や自分でコントロールできるものを検討

■対策は、暫定策と恒久策を検討

⑤その他のQC7つ道具

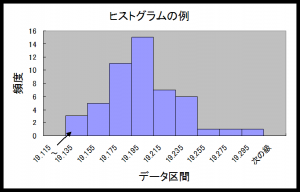

☒ヒストグラム

■測定値の存在する範囲をいくつかの区間に分け、その区間に属するデータを

集めてその度数(発生回数)を棒グラフで表す手法。

狙い値に対する「ずれ」、「ばらつき」の度合いや「異常値の有無」をつかむ

ことができる

☒チェッシート

■データの記録、集計、整理を容易にし、不具合の発生状況を把握する手法。

データを簡単に記録・整理ができる

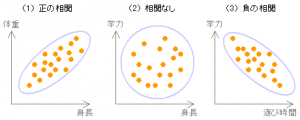

☒散布図

■2つのデータの関係(正の相関:xが増加すればyも増加するという関係、

負の相関:xが増加すればyは減少するという関係)を調べる手法。

相関があれば、影響を与える要因や最適な加工条件、さらには管理方法等が

わかる

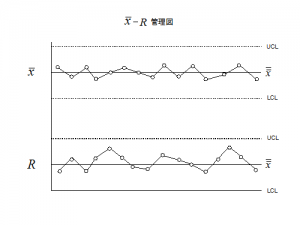

☒管理図

■工程において、自然のばらつきと異常原因によるばらつきを区別して管理

し、工程の状態が正常か異常かを客観的に判断する方法。

工程が安定しているか判断できる

⑥新QC7つ道具でよく使うもの

☒マトリックス図法

ふたつの要素を業と列に配置し、要素ごとの項目の交点に相互の関連度合いを

表すことによって問題解決を効果的に推進できる方法

☒系統図法

問題を解決するために、目的と手段を系統づけていくことによって適切な手段

を見つけ出す手法

3.QC的問題解決の進め方(QCストーリー)

①QC的問題解決法(QCストーリー)とは?

☒気づいた問題を解決することを目的にテーマを決め、問題を発生させている

原因を事実のデータから考え、真の原因に対して有効な対策を実施し、再発

防止を図る問題解決の手法。これは改善のアプローチであって、改革のアプ

ローチではない

☒この問題解決法は、品質改善、工数低減や材料費削減等の製造現場の問題

解決だけではなく、どのような業種・職種の仕事の問題解決にも使うこと

ができる

②QC的問題解決法のステップ

☒6つのステップ

■ステップ1:テーマの選定

仕事で発生している不具合を問題にする

■ステップ2:現状の把握

その問題の実態から重要な問題を抽出

■ステップ3:目標の設定

どこまで問題を解消するか決定

■ステップ4:要因の解析

問題の発生原因を明らかにし、最も大きく影響している重要原因

(真因)を特定

■ステップ5:対策の検討・実施

真因に対して対策を考えて実施

■ステップ6:効果の確認と標準化

効果があれば、同じ原因による問題が再発しないように標準化。

効果がなければ、ステップ4からやり直し

☒QC7つ道具を活用すれば効率的に進められる

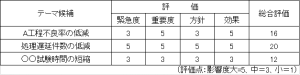

③ステップ1:テーマの選定

☒「テーマの選定」とは?

■職場に発生している不具合・トラブル等の問題点を洗い出し、重要度の

評価を行って重要な問題を選定すること

■取り組むテーマは、見ただけで活動内容がわかる具体性のあるもので、

目的(最終ターゲット)を示した表現にする ※手段をテーマにしない

☒「テーマの選定」の手順

■手順1 職場のあらゆる問題(現状と目標の差)の洗い出し

日常業務で困っていること、発生している不具合・トラブル、

効率化を阻害しているもの、コストの増加しているもの等を抽出

■手順2 マトリックス図(新QC7つ道具)で評価してテーマを決定

緊急性、重要度、方針、効果を評価項目とし、影響度大5点、

中3点、小1点として各評価点を合算して総合点を出し、最も高い

ものを選定

■手順3 テーマ選定の理由を明確化

テーマに関係するデータをグラフ、パレート図等で表し、重要性を

確認

④ステップ2:現状の把握

☒「現状の把握」とは?

「鳥の目」で森全体を見渡し、取り組むターゲットとなる重要な問題を抽出

すること

☒「現状の把握」の手順

■手順1 テーマに関する特性値を決定

テーマに表現されている特性値や関連する特性値を洗い出す

■手順2 特性値の推移やばらつきを正確に把握

過去からの変化を折れ線グラフ、他所との比較を棒グラフ、特性値

のバラツキをヒストグラムに書いて特性値の傾向や特徴をつかむ

■手順3 特性値を層別して重要な問題を抽出

特性値をいろんな角度から層別して悪さ加減を絞り込む

パレート図を用いて重要問題を抽出

④ステップ3:目標の設定

☒「目標の設定」とは?

「現状の把握」でわかった悪さ加減の中から目標を設定すること。

目標は、「何を」「いつまでに」「どのくらいにするか」で設定

☒「目標の設定」の手順

■手順1 目標項目を決定

絞り込んだ悪さ加減の項目の中で、テーマの達成度を最もよく

表す数値特性を設定

■手順2 目標の達成期日を決定

通常は、活動を始めてから3か月後、6か月後、期末、年度末と

いった時期に決めることが多い

■手順3 目標値を設定

設定した目標項目について、努力してつぶせる少し高い値で設定。

上司方針で目標値が決まっている場合は、その値を目標値にする

⑤ステップ4:要因の解析

☒「要因の解析」とは?

結果(特性)に大きな原因を及ぼしている原因を虫の目で探し、どれが真因か

を検証すること

☒「要因の解析」の手順

■手順1 要因の洗い出し

4M等の観点から「なぜなぜ」を繰り返し、特性に影響している

要因を洗い出して特性要因図に書き出す

■手順2 真因の抽出

大骨ごとに「なぜなぜ」を繰り返し、洗い出された要因から重要と

思われる真因を抽出

※なぜは5回繰り返さないと真因にはたどり着けない

■手順3 真因の検証

特性と主要因の関係をデータで検証。

三現主義(現地、現物、現実)でよく観察し、実験や測定データ

からヒストグラムや散布図を書いて真因であることを事実のデータ

で検証

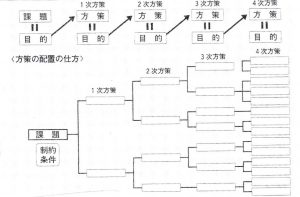

⑥ステップ5:対策の検討・実施

☒「対策の検討・実施」とは?

真因を除去するための対策を検討し、これを実施して評価し、成果と問題点

を把握。問題があれば再度検討し、改良を加えて再度実施すること

☒「対策の検討・実施」の手順

■手順1 真因に対して対策案を立案

特性要因図の問題の解消を目的としたものを系統図(新QC7つ

道具)の目的に書き、1次対策は重要要因の裏返しになる。

その後、ツリー的に対策を検討

■手順2 対策案を評価し実行案を決定

評価項目は「効果」、「実現性」、「コスト」とし、この掛け算で

総合評価を出し、最も高かったものを対策案に採用

※対策案は通常複数

■手順3 対策案の実施後に成果と問題点を確認し、問題がある場合は対策の

改良を行って再度実行

※この手順ではPDCAのサイクルを回す

⑦ステップ6:効果の確認と標準化

☒「効果の確認と標準化」とは?

■効果の確認とは、対策の実施後に目標値が達成したかを確認すること

■標準化とは、目標値を達成した対策を標準化して歯止めをかけること

☒「効果の確認と標準化」の手順

■手順1 目標値と比較して達成度を把握

「現状把握」のグラフと対比して確認

■手順2 有形の効果だけではなく、無形効果や他への影響も把握

無形効果(メンバーの和、手法の取得、技術力、問題意識等)

と他への影響(品質、コスト、納期等)の把握

■手順3 対策を、5W1H「いつ(When)、どこで(Where)、 だれが

(Who)、なにを(What)、なぜ(Why)、どのように(How)」

で整理して標準化(QC工程表、作業標準書、マニュアル等の作

成・改訂)

■手順4 決めた標準の教育・訓練の実施

🔶メルマガの配信停止をご希望の方は、お手数ですがその旨のご返信をお願いいたします。